本方法适用于遭受冻伤、火灾或化学腐蚀后混凝土性能受影响层厚度的原位检测。混凝土性能受影响层厚度应根据受影响层混凝土物理性质或化学性质的可能变化选择碳化深度测试方法或超声法进行检测。

一、碳化深度测试方法

单个测区碳化深度的测试可按下列步骤操作:

1 在混凝土表面布置测孔,根据预估的碳化深度选择测孔直径;

2 清扫孔内碎屑和粉末;

3 向孔内喷洒浓度为1% 的盼歌试液,喷洒量以表面均匀湿润但不流淌;

4 当已碳化和未碳化界限清楚时,测量已碳化和未碳化交界面至混凝土表面的垂直距离即为碳化深度,测量不应少于3次,取其平均值,精确至0.5mm 。

当碳化深度用于损伤程度评定时,测区和测孔的布置应符合下列规定:

1 根据表面损伤状况进行分类,将表面损伤状况相近的构件作为一个损伤类别;

2 对每个损伤类别按约定抽样方法选择受检构件或受检区域;

3 每个损伤类别布置不应少于6 个测区,测区宜布置在有代表性的部位;

4 每个测区应布置3 个测孔,取3 个测孔碳化深度的平均值作为该测区碳化深度的代表值;

5 提供每个测区的碳化深度检测值;

6 以每个类别中*大的碳化深度作为该类别混凝土性能受影响层的厚度。

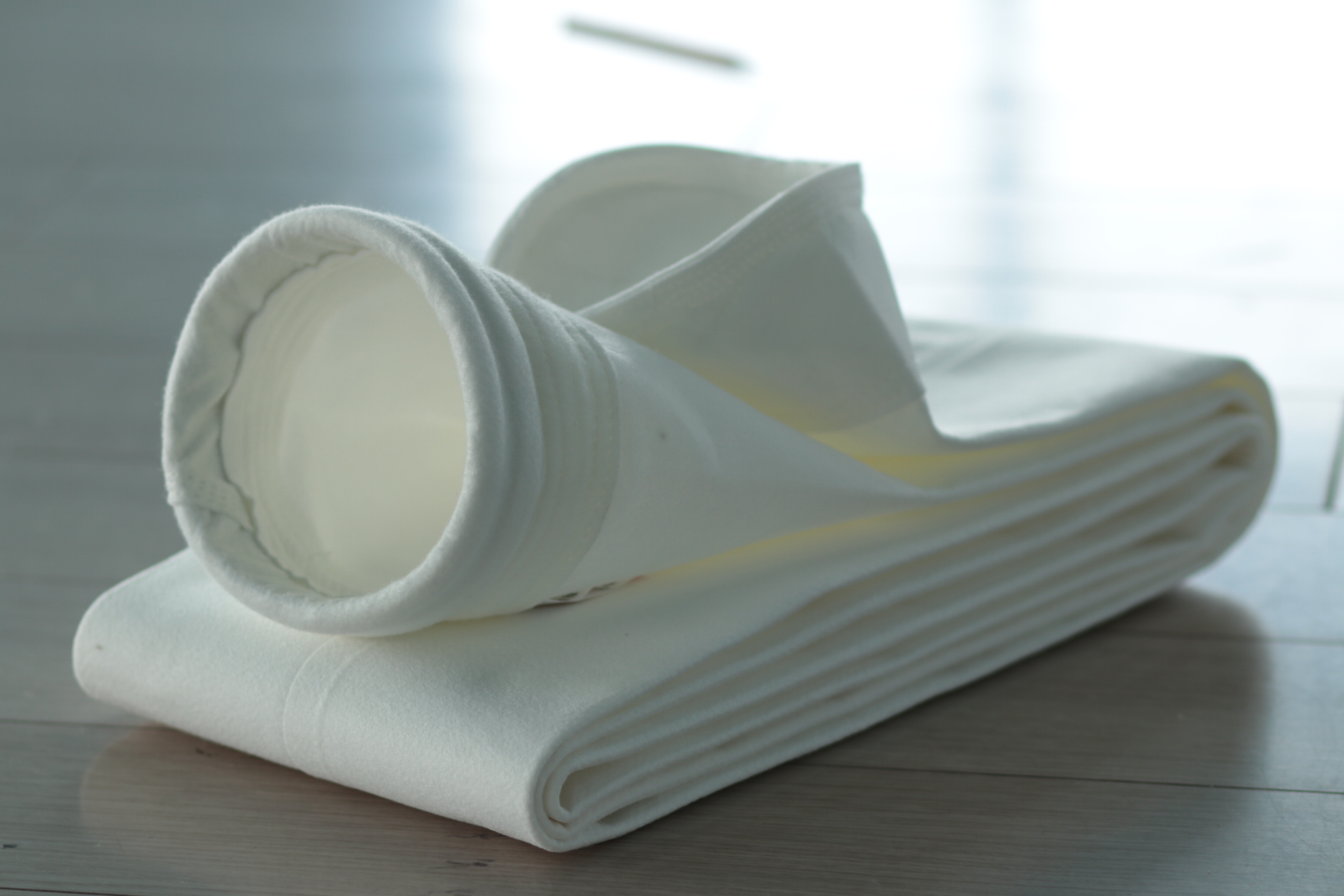

二、表面损伤层厚度超声检测方法

超声检测表面损伤层厚度时,测区的布置应符合下列规定:

1 根据表面损伤状况进行分类,将表面损伤状况相近的构件作为一个损伤类别;

2 对每个损伤类别按约定抽样方法选择受检构件或受检区域;

3 每个损伤类别布置不应少于3 个测区,测区宜布置在有代表性的部位;

4 测区表面应平整并处于干燥状态,且无接缝和饰面层;

5 以每个类别中*大的损伤深度作为该类别混凝土性能受影响层的厚度。