在油墨检测的诸多要求中,想要满足印刷过程需要质量及性能,印刷时就应具有一定流动性,完成后迅速干燥,并且干燥的墨膜应该具有耐酸碱性、耐水性、耐摩擦等性能。虽然,油墨的细度、稳定性及均匀性都是影响其*终印品的质量,但是在日益强调印刷速度的当下,干燥性能无疑对整个印刷过程的顺畅及成品质量的好坏都有决定性作用。印刷油墨的理想情况是在容器中或在印刷机的墨斗中或墨辊上是稳定的液体状态,当印刷油墨从印版上转移到承印物表面时,油墨将立即转变为坚硬的固态薄膜,这就是油墨的干燥。促使油墨干燥的方法有许多种,又物理的如渗透干燥、挥发干燥等;也有化学干燥,如氧化聚合干燥、光聚合干燥、电子束干燥等,油墨干燥的方式是有油墨的类型决定的。

一、胶印油墨干燥性能检验方法

1.油墨纸上干燥性能检验方法

(1)按照 GB/T 38153.1-2019/ISO 2834-1:2006 制备印刷样张

(2)受测油墨标准墨量为0.1±0.01ml

(3)展色面积应为展色仪四段辊

(4)将标样与对比样在同一张铜版纸(胶版纸或指定用纸)上展色。

(5)展色后,记录好名称,展色时间等信息,放置 0-4 小时。

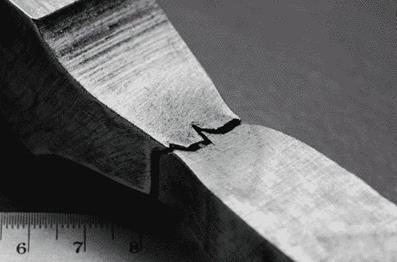

(6)将展色样品裁切为长 15±0.1 厘米、宽 1.5-5.0±0.1 厘米的展色条,用胶带固定在硫酸纸 上,贴好后在展色条上覆盖另一张硫酸纸

(7)将印样正面向上固定在自动干燥测定仪的辊筒上,将带有 100 克砝码的压轮移至左边,压在印样上,打开干燥仪的电源开关开始测试。

(8)待压轮走到仪器的另一端时,关闭电源。查看结果

2.油墨固着检验方法

(1)先将印刷适性仪试验机开动,把胶辊、钢辊及手摇夹纸器等部件擦洗清洁,并确认胶辊与铜辊左右两端的压力均衡。

(2)用调墨刀将受检油墨在玻璃板上调动 15 次,然后用调墨刀将调均的受检油墨装入 0.075mL的吸墨管内刮平,不应有气泡。

(3)把吸墨管中的油墨均匀地放到印刷适性仪的胶辊上(胶辊设有四分割胶辊,一次可同时进行四个试样的测试)。

(4)将胶辊与钢辊之间接触,用印刷适性仪上的松紧手轮,调节好固定压力。

(5)将准备好的铜版纸在手摇夹纸器上夹住(夹纸器与胶辊的距离是固定的)。

(6)以手摇动胶辊数转,然后开动机器 2 min,将墨打匀后立即旋松机器后面手轮,使胶辊离开钢辊后,再关掉机器。

(7)以手摇夹纸器在胶辊上进行制样,速度要均匀,制样后立即开启秒表,开始记录时间。

(8)将印刷好的铜版纸取下,用裁纸刀裁成 10 mm 宽的印样条数条,备用。

(9)再将印刷适性仪胶辊和钢辊擦洗干净,并松开机器后面的手轮。

(10)将裁下印好的印样条两头沾少许胶水,反贴在另一张铜版纸(或胶版纸)上(离上端45mm 处)再放在印刷适性仪的手摇夹纸器上定时间隔压印,每印一次,需调换一条裁下备用的印样条,直到铜版纸上没有颜色为止。

3.热固性能检验方法

(1)印刷样张纸备:取 0.125ml 试样油墨,按照 GB/T 38153.1-2019/ISO 2834-1:2006在120克双面铜版纸上展色

(2 )将展好的印刷样品,立即置于140±2℃有鼓风的烘箱内,5s后拿出,印面朝上置于玻璃板上,其上覆盖90克胶版纸,放置200克砝码,10s后移去砝码,观察胶版纸表面,无墨迹即为干燥。

二、液体油墨干燥性检测方法

1.初干性能检测方法

(1)将处于密闭容器内的油墨和刮板细度仪在规定的环境中恒温(0.5—1)h。

(2)用调墨刀将已调匀的且温度为(23±2)℃的试样取一定量滴于刮板100μm处,使其充满槽内。

(3)双手持刮刀,将刮刀垂直横置在刮板上端(在试样边缘处),然后将刮刀迅速刮下,使墨样充满沟)槽,立即计时。

(4)将刮样纸一端的零刻度对齐,当30s时把刮样纸放平,用胶辊由刮板下端往上推,然后立即揭开刮样纸

2.彻干性检验方法

(1)将处于密闭容器内的油墨和刮板细度仪在规定的环境中恒温(0.5—1)h。

(2)用调墨刀将已调匀的油墨,取一定量(墨量以刮满槽为准)滴于刮板细度仪100µm处,使其冲满槽内。

(3)用刮刀迅速刮下,在刮刀到达0µm处的同时开始计时。

(4)将空白纸一端与刮板仪的零刻度对齐,用胶辊由刮板下端往上推,然后立即揭开空白纸张

(5)观察100µm处墨迹干透,不粘在纸上,记录所用的时间,此时间即为油墨的彻干时间。