提升紧密纺JC14.6tex成纱质量的实践

杨效青

(东营市宏远纺织有限公司)

摘要:阐述了通过优化工艺、优选器材和上车动态检查等措施,将紧密纺JC14.6tex成纱质量从2013乌斯特公报50%提升至25%水平的实践,为广大纺织同行提供借鉴。

关键词:高度差;分梳度;浮游区;台差;锭差

我公司生产的紧密纺JC14.6tex成纱由于种种原因出现条干恶化、粗细节增多等问题,特别成纱的CVb下滑到13公报50%水平以下,客户投诉增多。为此,我们成立了质量攻关小组进行质量攻关。

1 清梳工序

适当调整清梳工艺,加大清棉机械排除杂能力,降低FA106的梳针打手速度,以减轻对棉纤维的损伤。复查梳棉机三针状态,严格控制盖板、锡林针布的使用周期,保证其良好的锐度;更新全部刺辊针布,提高刺辊的分梳能力。严格控制盖板针布的高度差,同一根盖板针高差异不超过3丝,同台盖板针高差异不超过5丝,对部分超标的盖板采用紫铜进行修磨,既保证同台盖板针高的一致性,又不破坏其锐度。严查工艺上车合格率,确保生条质量达标。

2 并粗工序

并条采用倒牵伸工艺,以提升熟条纤维的伸直平行度,减少弯钩纤维。粗纱工艺采用大后区隔距、小后区牵伸工艺,适当加大粗纱的捻度,以防止细纱的上部断头及粗纱意外伸长。

3 细纱工序

3.1 胶辊的优选

作为纺纱器材的重要元件之一,胶辊性能的好坏与成纱质量十分密切,特别是对成纱条干均匀度和CVb的影响更为显著。为此,我们在同条件下对三种胶辊进行了对比试验,结果见表1、表2。

表1 三种胶辊上车6小时后的质量对比

试验项目 | LXC-60 | 甲型胶辊 | 乙型胶辊 |

条干(CV%) | 11.51 | 12.22 | 12.92 |

-50%细节(个/千米) | 0 | 2 | 2 |

+50%粗节(个/千米) | 12 | 21 | 23 |

+200%棉结(个/千米) | 38 | 53 | 48 |

CVb(%) | 1.75 | 1.97 | 2.05 |

表2 三种胶辊使用4个月后的质量对比

试验项目 | LXC-60 | 甲型胶辊 | 乙型胶辊 |

条干(CV%) | 11.97 | 12.51 | 13.18 |

CVb(%) | 1.82 | 2.21 | 2.27 |

从表1、表2的试验数据可以看出,LXC-60铝衬套胶辊的使用效果较好。

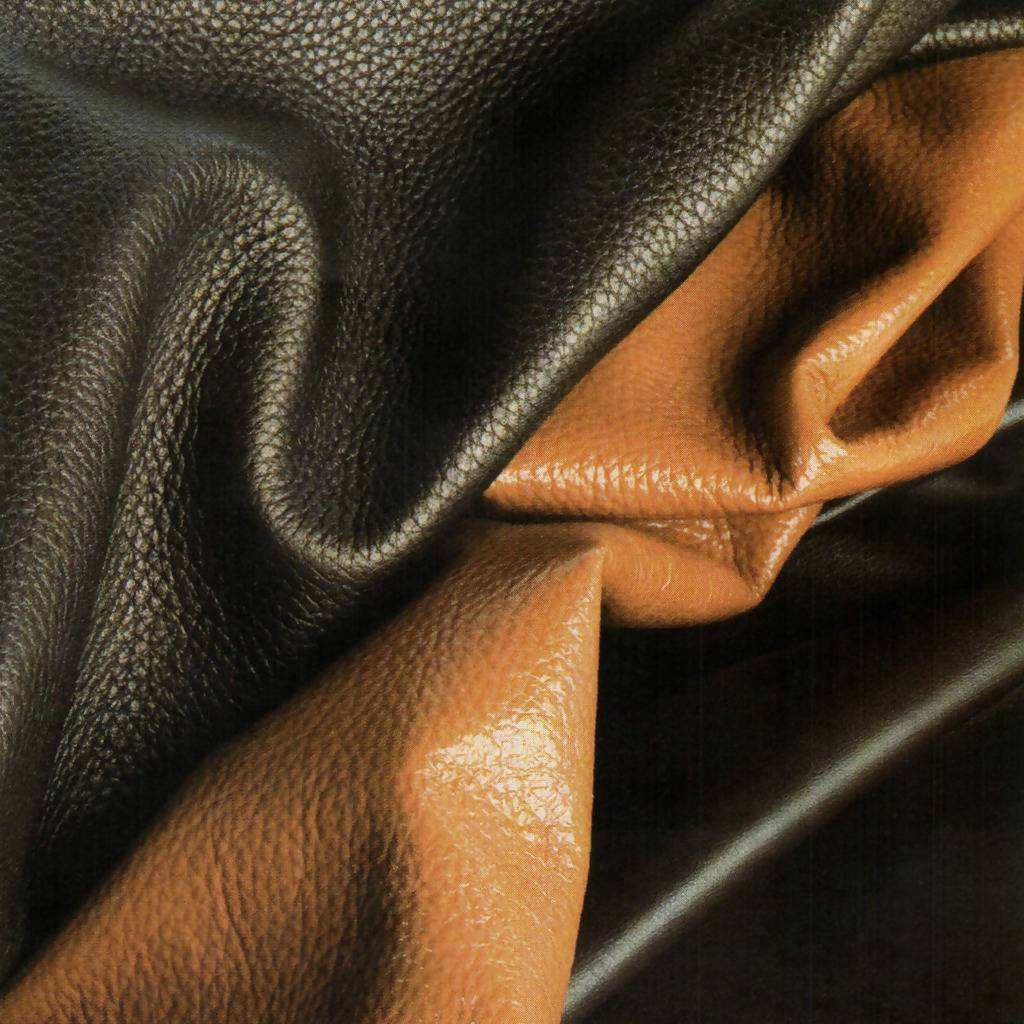

LXC-60铝衬套胶辊具有高弹、抗绕的特性,磨砺后表面光洁,手感柔软、细腻,光而不滑、滑而不爽、爽而不燥,可以直接上机使用,表面无须任何处理,对纤维的控制性能好,从而提高了成纱质量水平。

3.2 胶圈的使用

上胶圈LXA-60:φ37×28×0.9mm,下胶圈LXA-2010:φ83×30×1.0mm,使用周期180天,90天清洗一次,自然晾干,严格挑拣。

皮圈的管理要求:同台皮圈周长差异小于0.5mm、厚度差异小于0.05mm;皮圈外表面不允许出现龟裂、砂眼、破洞、损伤等现象,内壁不允许出现起槽、油污等现象;皮圈在运行过程中不能出现跑偏、碰触上销架皮圈左右挡板等问题。

3.3 网格圈的使用

优选网格圈的规格,单丝要求在0.07-0.08mm之间,透气率保持在36%左右,表面电阻在10的8次方Ω左右,减少网格圈对杂质的吸附,延长网格圈清理的时间。保养网格圈时要多吹少洗,通过观察网格圈的清洁及透气情况,确定清洗周期。使用周期为3-5个月,更换下的网格圈用超声波设备清洗,每次清洗时间大约10分钟,然后用清水冲洗、晾干后,逐一进行检查,发现起毛、脱边、挂花、有破洞的全部拣出,不允许上车使用。拆装网格圈时,规范操作规程,不要用力太大,用专用工具拆装,防止变形。

3.4 细纱压力棒上销的优选试验

细纱隔距17.5×38.5mm,后区牵伸倍数1.12,钳口隔距2.75mm,粗纱定量5.0g/10m,粗纱捻系数116。我们进行了压力棒上销对成纱质量影响的对比试验,结果见表3。

表3 压力棒上销对成纱质量影响

试验项目 | 普通SX2-6833 | 压力棒上销 |

条干(CV%) | 11.81 | 11.22 |

-50%细节(个/千米) | 1 | 0 |

+50%粗节(个/千米) | 16 | 14 |

+200%棉结(个/千米) | 42 | 38 |

CVb(%) | 1.75 | 1.77 |

3.5 摇架压力

对细纱机台摇架压力进行了逐台复测,并对摇架弹簧进行检查和更换,确保前胶辊压力统一为200±10牛顿,为保证前中后三档胶辊的三线平行,检查和更换了性能不良的摇架握持簧,逐一调校浮游区长度。严格执行器材使用周期,检查更换径向间隙偏大的胶辊轴承。严格执行胶辊的上车动态检查制度,同台胶辊统一。对落后锭位进行拉网测试,并将测试不合格的锭号信息反馈给设备检修,直至全部合格,严控台差和锭差。

3.6 清洁与温湿度控制

由于我们的紧密纺装置采用的是负压凝聚方式,因此需要更加洁净的生产环境,否则大量的负压吸风使细纱机形成一个负压区,会吸附空气中的飞花和灰尘,容易造成网格圈堵塞等问题,从而严重影响纤维的凝聚效果,使产品质量大幅降低。为此生产紧密纺品种对空调系统的要求更为严格,不但要保证空气的洁净度,而且还有保证车间气流流动状态要合理、车间的温度和相对湿度要稳定。为此我们规定每个班必须检查一次几台负压,保证纤维的凝聚效果;规定车间相对湿度必须稳定在50-53%的范围内。

由于紧密纺装置具有吸附飞花和灰尘的特点,细纱的凝聚区和牵伸区脏的较快,因此要增加清洁频率。 如果清洁周期过长,在设备运转一段时间后,网格圈表面就会粘附灰尘、短绒、棉蜡等,从而造成网眼堵塞或网眼各处吸气不匀,导致集聚效果和条干恶化,成纱质量会出现周期性波动问题。因此必须及时对网格圈进行必要的清洁和周期性清洗。根据质量跟踪结果,我们适当调整了机台清洁进度表和揩车周期,增加了对凝聚区和牵伸区的清洁频次和网格圈的清洗频次,减少了附入性纱疵,降低了成纱质量的周期性波动。

4 结束语

通过采取一系列的技术措施,我公司JC14.6tex的成纱质量提升到了乌斯特2013公报25%水平以上,得到了客户的认可。

参考文献:

[1]吴予群.细纱牵伸系统及关键器材影响成纱质量机理探讨[J].纺织器材,2004,(3);

[2]徐康民,余淑房.多功能针布齿条的设计及梳理试验分析[J].纺织器材,2001,28(2),49-51

[3]魏俊虎,《赛络紧密纺胶辊选型、管理和经济效益分析[J].2012中国棉纺织总工程师论坛论文集,177-180;

[4]欧怀林.正确使用细纱胶辊,稳定提高成纱质量[J].2010中国棉纺织总工程师论文集,2010:216-219;

[5]魏俊虎.纯棉高支纱纺专器材及应用新技术探讨[J].中国纱线网《总师俱乐部》;