1.近年来国际市场对色

2产品设计

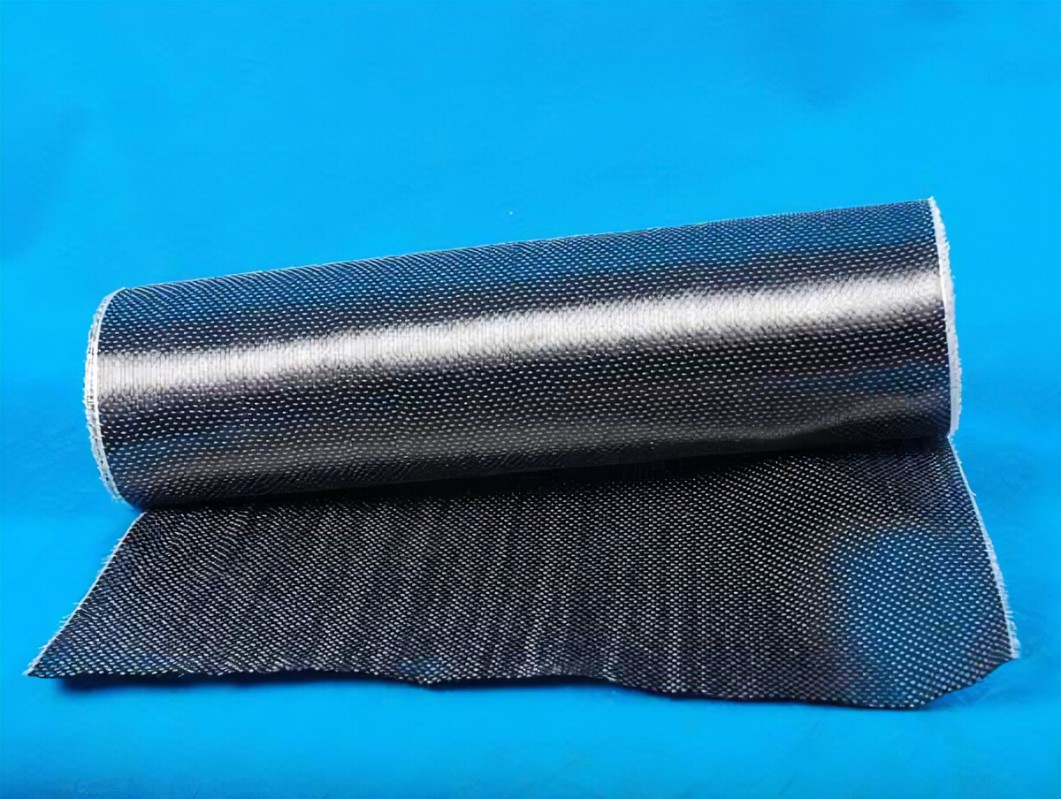

原料的选择

亚麻纤维被称为“

表一亚麻纤维与其他纤维性能比较(温度20。c,相对湿度65%)

纤维 | 亚麻 | 原棉 | 桑蚕丝 | 涤纶 | 睛纶 | 维纶 |

回潮率 | 12-13 | 7-8 | 8-9 | 3.5-5 | 1.2-2 | 4.5-5 |

产品规格

我们设计的这款面料主要用于春夏季女装,属于较薄型面料,故选用较细的36公支纱,具体规格如下:

经纬纱36Nm×36 Nm亚麻

经纬密度:72×68根/吋

经向紧度:55.5%

纬向紧度:52.4%

总紧度:78.8%

织物组织:平纹

幅宽:57"/58"

总经根数:4140根

2.3工艺流程

经纱:筒纱→绞纱→绞纱段染→浆纱→络筒→分条整经(上蜡)→穿经一→织造→

纬纱:筒纱→绞纱→绞纱段染→络筒

2.4段染工艺

根据市场需求以及流行色的运用,我们分别设计了四种颜色搭配,配色方法见表二。

表二

亚麻纱线的段染即模仿毛线的段染,在同一绞纱上同时染上两种或两种以上不同的颜色。段染方法与织物印花的方法相似,为了使段染部分不渗化,将染料配成色浆,通过

由于亚麻纱有蜡质、麻皮等杂质,因此在段染前要经过煮练漂白处理。煮漂工艺要注意碱的用量,过多容易降低亚麻的强力,过少除杂效果不理想,影响段染效果及布面质量。亚麻纱经煮练

染料的选择有涂料段染和活性

配方如下:

海藻酸钠糊350 g

尿素10g

防染盐S 5~10g

热水350g

K型活性染料Xg(根据颜色的深浅)

小苏打20g

水

工艺流程:绞纱→喷印段染浆→汽蒸(100℃,5~10min)→水洗→烘干→上浆

工艺要点:

(1)汽蒸时要用干布将纱线包好,以防渗化.

(2)海藻浆选用中等粘度,以增强渗透性,调浆时可加0.3%的六偏磷酸钠,防止钙离子的影响,并用纯碱调节pH值=7~8.

(3)尿素起润湿助溶作用,染深色适当加一些,染浅米色、浅啡色不必加。

(4)小苏打作为释碱剂,调色时应等糊料温度降至室温时才加入,否则色浆内产生大量气泡,稳定性下降,影响给色量及染色牢度。

(5)染料溶解温度不超过90℃。

2.5浆料配方

2.6花形设计要点

要在布面形成比较均匀的雨丝状效果,花形的排列很重要。我们**次试织时经纱全部采用段染纱线,结果布面竹节效果很凌乱,后来经过多次试织,充分对比了不同的布面效果,*后采用如下的色纱排列,达到预想的效果。

经纱排列:底色4根,段染纱1根

纬纱排列:底色15根,段染纱1根

底色纱用一般的色织染色方法染色,段染纱段染长度约3英寸。

3.生产技术难点

由于36Nm纱在亚麻纱中已是比较细的品种,该面料的经纬密度也比较大,因此织造难度很大。亚麻纱特有的性质:弹性差,条干不均匀,而染色又部分降低了纱强,导致织造性能进一步降低。我们通过对每一步工序的工艺优化,得以顺利生产该品种。

3.1准备工序

络筒采用1332M型络筒机,打结结头要小。

整经采用SHGA215/C型分条

3.2织造工艺

织造采用意大利超优秀型天马11剑杆织机。亚麻纱弹性*小,毛羽又多,开口不易清晰。该品种经纬密较大,又是平纹组织,打纬阻力较大,在不影响经纱断头的情况下采用较大的上机张力,以使梭口清晰。后梁高度宜采用较高的后梁高度。因脆性的亚麻纬纱在上下层经纱交织和钢筘推动纬纱产生的摩檫力的共同作用下特别容易在强度很低的细节处发生断裂,后梁较高时,上层经纱张力减小,经纱受到的摩檫力小,从而使纬纱及其细节断裂的可能性大大减少。同时,较高的后梁工艺使上层经纱张力小于下层经纱张力,造成上层经纱张力相对松弛,有利于打紧纬纱,清除筘路,布面紧密丰满。我们采用的后梁高度为+3.5。

采用较大的开口动程,为使开口清晰,弥补因高后梁而产生的上层经纱张力过度松弛造成开口不清而形成跳花疵点。开口动程增大至30 mm。

此外,段染亚麻纬纱不宜只用一个选纬指供纬,应分成两个或三个选纬指供纬,使段染部分分散些,布面的雨丝状效果分布均匀,不会集结成紊乱的云影状。

4、后整理工艺

根据

退浆:退浆时应采用较高的温度,尽量把浆退净,采用α-淀粉酶退浆,其主要优点是不损伤

加软:有机硅柔软处理,从根本上改善手感。加入适量氨基305硅油增加亚麻织物的柔软性。

防皱:亚麻织物在服用过程中很容易产生折皱,因此我们对其进行了防皱处理。防皱整理时要注意绿色环保要求,甲醛含量要符合出口国标准。采用德国巴斯夫公司生产的树脂整理剂,防皱效果不错,甲醛含量也不超标。

缩水:.通过橡胶毯的伸缩作用,使

5、结语

通过此品种的研发,我们对制织

更多内容请关注