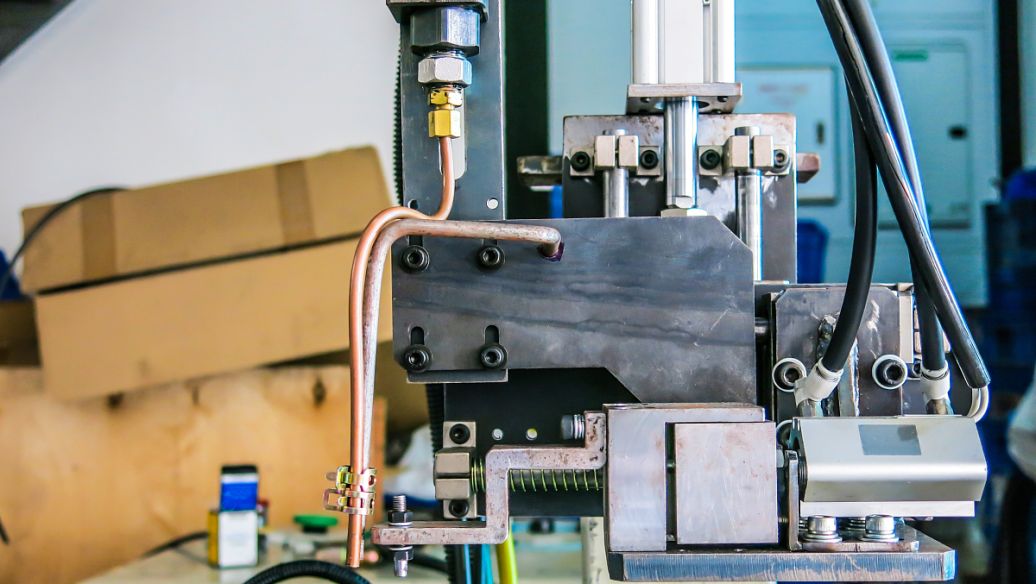

一提到布料,大多数人会认为是用纱线织出来的,可是在德州,有一家企业已在规模化生产非织造材料。一次性医用手术服、手术床垫、医用口罩甚至是婴儿、女性护理用品等对制作材料的要求十分的苛刻,卫生无菌、工艺特性等标准也远高于传统织造业,而德润新材料有限公司通过特殊的水刺及热风工艺所生产的非织造材料,布面均匀细腻,产品柔软亲肤性好,已广泛用于生产民用清洁、医疗卫生、工业材料、美容材料等四大领域产品。目前,德润新材料年生产非织造材料达35000吨,与维达、恒安、宝洁等众多知名品牌建立了长期的合作关系,已成为非织造行业的中坚力量,未来前景广阔。 德润新材料能取得今天的成绩,这一路走来却不那么简单。“德润的前身是中原纺织厂,2007年我接手之前,中原纺织厂一直是一家做传统纺纱的企业。”德润新材料有限公司总经理刘志涛想记者介绍到,刚一接手企业就赶上了坏“天气”。当时,中原纺织靠的是劳动密集型的生产方式,以纺纱做线为主。2010年左右,新疆的棉花价格大幅提升,加上劳动力成本也在不断地升高中达到了****的高点。原材料加劳动力这两项成本的突然提高,一下子就压倒了大批的中小纺织厂,大中型纺织厂也不断缩减生产规模规避风险,纺织行业迎来了****的危机。 日本留学培养的独特远见告诉刘志涛,转型的时候到了。这次危机之前,刘志涛已经在长期的传统纺织管理中意识到,这次原材料成本上涨只不过是导火索,问题的根本是依靠大量人力生产出的低技术含量、低附加值的布料正在慢慢被高附加值产品所取代。于是,他带领大家考察市场毅然引进天丝纤维、改造自己的生产技术发展绮丽纺……一系列的技术升级使得中原纺织的产品重新获得了江浙客户的认可,但是南方的纺织工厂也蠢蠢欲动,动辄上百万锭的生产量再次将刚站稳脚跟的中原纺织逼到绝境。 一次纺织业的展会上,刘志涛碰到了自己真正的机遇。“2011年的时候,我在一个展销会上碰到一位东华大学的纺织教授,他展示的无纺技术深深地吸引了我。”刘志涛说道,跟这位教授深入地交流之后,他决定立即建立一个新型的纺织企业,来代替中原纺织的老旧模式,淘汰中原纺织,成立德润新材料有限公司!刘志涛的果决可见一斑。 企业转型的阵痛期,德润新材料同样拥有。2011年6月,德润新材料有限公司正式成立,而刘志涛面临的抉择才刚刚开始,抛弃传统的棉纺织,就意味着原有的设备技术等等都已不再符合产业用纺织品的技术要求。刘志涛在讨论会上不断给管理层灌输新思想,既然放弃传统纺织走上无纺这条未知路,就要转变思想,不但要把产品瞄准高端市场高端品牌,还要打出自己的形象。他带领员工到各地考察,对比设备发现,国内的生产线技术达不到要求,稳定性很差。面对上亿元投入的生产线,刘志涛毅然选择了进口设备,2013年2月份,德润新材料从德国花费880万美元进口设备,总投资1.5亿元的**条生产线正式投产,而这条生产线也成为当时长江以北的**条无纺生产线。紧接着,当年7月份,德润新材料顺势拿下恒安这个清洁用品生产大厂的订单,在行业中一举站稳了脚跟,打出了漂亮的一次绝地反击。“当时大家真的很辛苦,我们的工厂都是刚建起来的,很多配套设施还没建好,环境很艰苦。大家连续地主动加班,管理层也在现场跟一线工人们一起工作、吃盒饭,有了生产问题立即就能得到解决。”刘志涛回忆到。 事实证明,刘志涛建立德润新材料的选择是对的。2017年德润新材料销售额超过了2亿元,进入2018年,国内纺织产业的竞争日益激烈,传统纺织效益不断减小,反观德润新材料,却不断与维达、恒安、宝洁、雨森、港兴、大拇指、水分子等众多知名品牌建立了长期的合作伙伴关系,产品远销日韩等高端市场。5月份,新的生产线又将投产,届时德润新材料的生产能力将增加一倍。新的生产线不断地投产的同时,德润也在培养自己的技术团队、提升软件建设水平,与东华大学、青岛大学、德州学院等高校建立战略合作,为高技术人才提供试验场所,出台高校实习生优惠政策等等,目前,德润新材料的工人中专业人才比例已经达到了30%,技术人才已经成为德润新材料的坚实基础。 “从德国、法国、意大利引进的设备,以及高达30%比例的专业人才团队是德润新材料发展的保障,产品覆盖民用清洁、医疗卫生、工业材料、美容材料等领域。未来的德润新材料将会变成一个信息链足够完整,在非织造材料的研发、生产、销售以及仓储物流服务等为一体的高新技术企业,我们的目标是变成一个能为未来的纺织行业服务的高新技术综合企业。”刘志涛说道。德润新材料的崛起,是新时代发展背景下的产物,也离不开德润面对危机迎难而上,顺势转型升级,而刘志涛也为德润新材料的未来发展谋划了坚实的基础与蓝图。(大众网) |

不做温水青蛙德润新材料临危改变向转型谋出路

百检网 2021-12-07

百检能给您带来哪些改变?

1、检测行业全覆盖,满足不同的检测;

2、实验室全覆盖,就近分配本地化检测;

3、工程师一对一服务,让检测更精准;

4、免费初检,初检不收取检测费用;

5、自助下单 快递免费上门取样;

6、周期短,费用低,服务周到;

7、拥有CMA、CNAS、CAL等权威资质;

8、检测报告权威有效、中国通用;

客户案例展示

相关商品

版权与免责声明

①本网注名来源于“互联网”的所有作品,版权归原作者或者来源机构所有,如果有涉及作品内容、版权等问题,请在作品发表之日起一个月内与本网联系,联系邮箱service@baijiantest.com,否则视为默认百检网有权进行转载。

②本网注名来源于“百检网”的所有作品,版权归百检网所有,未经本网授权不得转载、摘编或利用其它方式使用。想要转载本网作品,请联系:service@baijiantest.com。已获本网授权的作品,应在授权范围内使用,并注明"来源:百检网"。违者本网将追究相关法律责任。

③本网所载作品仅代表作者独立观点,不代表百检立场,用户需作出独立判断,如有异议或投诉,请联系service@baijiantest.com