摘要:活性翠兰的各项色牢度差,特别是在厚重的全棉 绒布类织物上,很难达到牢度要求。前处理毛效,染色透染性,皂洗浮色是影响色牢度的关键;通过选择合适的皂洗剂、固色剂、湿摩牢度增进剂进行处理可明显改善织物的各项牢度,从而达到色牢度要求。

l前言

全棉针织物,具有良好的吸湿性、透气性、保暖性、服用性,手感柔软,穿着卫生舒适,染色性能好,物美价廉等诸多优点,倍受消费者的喜爱。但存在着部分颜色的色牢度问题,特别是

活性翠兰染色的厚重全棉绒布类织物,其各项色牢度很难达到要求。

目前,国际和国内对纺织品产品实行了强制性标准,其中对色牢度做出了严格的规定。为了适应国内和国际的需求,我们的印染厂家不得不想方设法来提高织物的色牢度。

2染整工艺

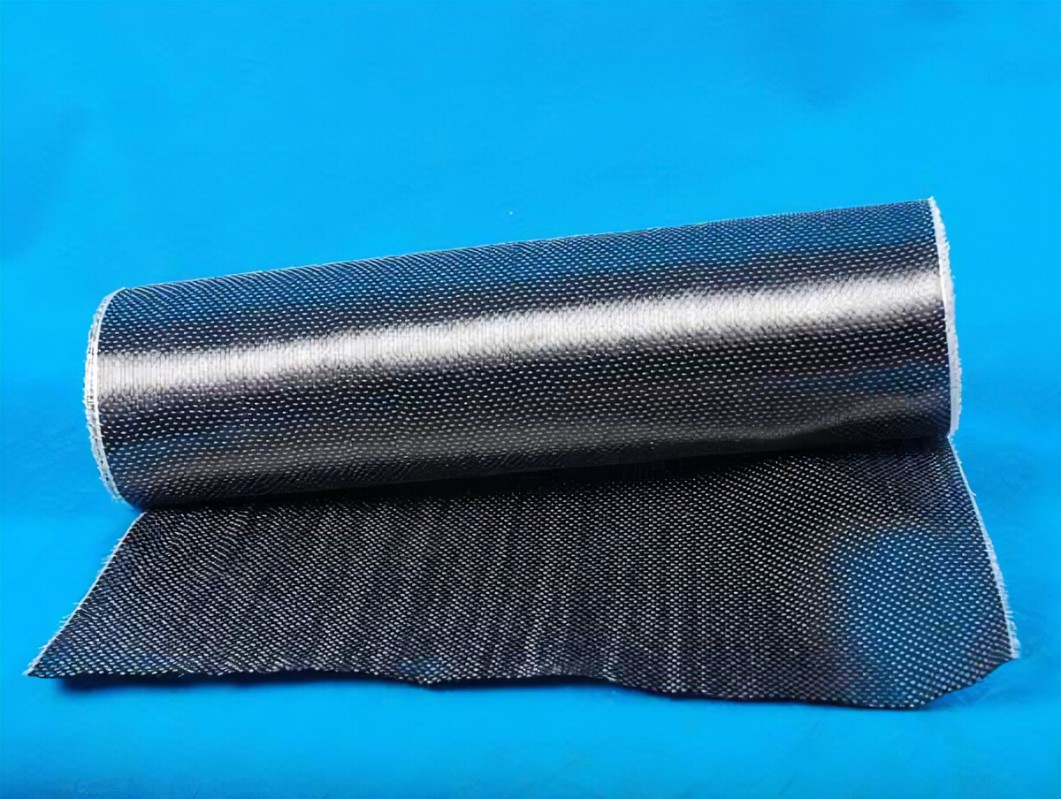

2.1织物

全棉针织绒布(32S/32S,300g/m2)

2.2染色设备

高温高压溢流染色机

2.3测试标准2.3.1固色色变评价

Datacolor测色仪测试明度差、红绿色相差、黄蓝色相差和总色差(分别用△L﹡、△a﹡、△b﹡和△E﹡表示),其值越大,色变越大。

2.3.2皂洗牢度评价

按国标GB/T3921.3—1997方法。

2.3.3汗渍牢度评价

按国标GB/T3922—1995方法。

2.3.4耐氯水牢度评价

按GB/T8433—1998执行。

2.4工艺流程翻缝→煮漂→浴水洗→染色→水洗→中和→皂洗→水洗→固色、柔软→湿摩牢度提升→焙烘→成品检验

2.4.1前处理(煮漂一浴)

为了节约能耗可采用煮漂一浴法工艺,工艺条件如下:

双氧水(30%) 5g/L

精练剂TF-120B 1g/L

液碱(30%) 4g/L

浴比1:10

条件100℃×50min

前处理后的两个重要质量指标是毛效和白度。其中毛效指标对色牢度有重要影响。毛效不够,染色过程中染料分子不能充分进入织物内部,吸附在织物表面的染料过多,造成浮色,降低织物的色牢度。织物的毛效一般要达到lOcm/30min以上,且毛效要非常均匀。

2.4.2染色活性翠兰KN—G6%(o.w.f)

元明粉60g/L

纯碱 25g/L

棉用匀染剂TF-210A1g/L

浴中抗皱剂TF-208C1g/L

浴比1:10

该规格的全棉绒布非常厚重、紧密,染料分子充分进入织物内部较为困难,且染液中大量的元明粉、纯碱等电解质的加入也降低了染液在织物内的渗透和扩散。棉用匀染剂TF-210A对活性染料有良好的增溶作用,且具有优异的渗透性、分散性,能促使染料更易穿透织物,取得良好的

透染效果,有利于色牢度的改善。

2.4.3皂洗

高效皂洗剂TF-130B(A)1.5%(O.w.f)

浴比1:10

条件85-90℃×20min

皂洗可以去除未固着的以及被水解的染料。在皂洗过程中,应该着重注意两个问题:1、浮色的去除和沾污是一个动态平衡,选择的皂洗剂和工艺要能有效去除织物浮色,同时能有效防止皂洗液中染料重新沾污织物。2、活性翠兰等乙烯砜型类染料与纤维以醚键结合,醚键的耐酸性好但耐碱性较差,在碱性和高温的条件下染料与纤维的共价键容易断裂形成新的浮色,降低织物的表观深度,同时对色牢度造成影响。因此,皂洗工艺不易采用高碱和高温。3、水中的Ca2+、Mg2+等重金属离子对皂洗效果产生负面影响,皂洗时应对水质进行改进。采用传统的阴非表面活性皂洗剂对染料的防沾效果差,且不能改善水质,不建议采用。高效皂洗TF-130B(A)是一个螯合分散型皂洗剂,pH值接近中性,它能有效将织物上的浮色去除,同时防止染料的重新沾污,对水质有软化作用,对染料的水解少。皂洗工艺的设定时,温度不宜过高,可选择90℃。若织物的浮色不彻底清除干净,会严重影响后道工序的固色,在这类厚重织物上,应选择两次皂洗。

2.4.4固色、柔软一浴整理

无醛固色剂TF-232(TF-232A)2%(o.w.f)片状柔软剂TF-441C(1:10稀释)2.5%(o.w.f)

浴比1:10

条件50℃×20min表l固色、柔软整理后色变

测试指标

工艺

△L﹡

△a﹡

△b﹡

△E﹡1

O.37

-0.66

1.08

1.32

2

0.30

-0.29

0.35

0.54

工艺1:TF-232与TF-441C复配,工艺2:TF-232A与TF-441C复配。

表2固色、柔软整理后色牢度

工艺

测试指标

l

2

未经固色皂

洗白沾

4

3—4

2—3

变色

4—5

4—5

4

汗

渍白沾

4-5

4

2—3

变色

4—5

4—5

4

摩

擦干摩

4

4

3—4

湿摩

2—3

2—3

2

耐氯水

3—4

3—4

2—3

固色剂TF-232、TF-232A与柔软剂TF-441C具有很好的配伍性,为缩短工艺流程,固色和柔软可一浴完成。处理后,织物的各项牢度都能明显改善,其中TF-232的牢度提升比TF-232A更大。一般而言,固色剂的色牢度提升程度和色变是一对矛盾。TF-232A的色变很小,且具有较好的固色效果,可满足大部分客户的需求;TF-232的固色色变略大,但对牢度提升很大,适用于对色牢度要求非常高的订单。

经上述工艺处理后,可解决织物的皂洗、汗渍、耐氯水牢度问题,且能获得非常蓬松、柔软的手感,但湿摩牢度还不能完全满足客户要求。

2.4.5湿摩牢度提升处理

表3固色柔软、湿摩牢度提升后色变

测试指标

工艺

△L﹡

△a﹡

△b﹡

△E﹡3

0.40

-0.57

1.15

1.34

4

0.28

-0.32

O.37

0.56

工艺3:TF-232与TF-441C复配浸渍20min,然后续加湿摩牢度增进剂再浸渍20min;工艺4:TF-232A与TF-441C复配浸渍20min,然后续加湿摩牢度增进剂再浸渍20min。

表4固色柔软、湿摩牢度提升后牢度

工艺

测试指标

3

4

未经固色皂

洗白沾

4

3—4

2—3

变色

4—5

4—5

4

汗

渍白沾

4—5

4

2—3

变色

4—5

4—5

4

摩

擦干摩

4

4

3—4

湿摩

3—4

3—4

2

耐氯

3—4

3—4

2—3

目前,市场上的聚氨酯或聚乙烯类湿摩牢度增进剂,对湿摩牢度有一定提高,但严重影响织物的手感,上了柔软剂后,湿摩牢度提升效果大大下降,因此,很难同时解决湿摩牢度和手感问题,不利于推广应用。

传化湿摩牢度增进剂为非离子型,固色剂和柔软剂为阳离子型,若采用同时加入浸渍,湿摩牢度增进剂的吸附量较少,影响湿摩牢度提升效果,因此,我们采用先浸渍固色剂和柔软剂,浸渍20min后,再续加湿摩牢度增进剂浸渍20min的工艺,处理后对湿摩牢度可提高1.5级以上,且能获得非常蓬松、柔软的手感。

3结论

活性染料的色牢度问题越来越受到各个国家的重视,并出台了强制性牢度标准。前处理后的毛效,染色的透染性,皂洗时浮色的清除情况是影响湿摩牢度的关键;通过选择合适的皂洗剂、固色剂、湿摩牢度增进剂处理可明显改善织物的皂洗、汗渍、耐氯水和湿摩牢度,从而达到各项牢度要求

更多内容请关注