焊缝表面质量检测作为非破坏性检测的常用检测方式,从焊接工艺诞生时就成为一种不可或缺的检测手段,并且随着技术的发展已产生多种检测方式。下文主要针对目视检测、量规检测、渗透检测、磁粉检测、光学检测五种方式进行简要介绍。

1.目视检测

此方法*为常规,在恰当光照条件、目视角度下,检测员不依赖任何检测工具对被测所有焊缝进行人工目视检测,依据检验指导书或工作经验判断焊缝的合格与否。

该方式存在诸多弊端,如批量生产劳作强度高、误漏检严重、检验标准难以一致化、缺陷难以量化、检验结果难以批量记录等。其检测质量的保证更多依赖于检测员工作责任心。

2.量规检测

该方法结合被检焊缝特点可定制相应量规,检验员可利用该量规对被测焊缝若干位置的若干缺陷进行定量检测。

通常,该方法需要检验员**目视判定焊缝的缺陷位置、类型,然后再对其进行量取检测。但此方法难以对整条焊缝量化。同时数据的人工记录繁琐、追溯性差,当对同一焊缝评价多种缺陷时通常需要切换不同量规,不利于批量检测。

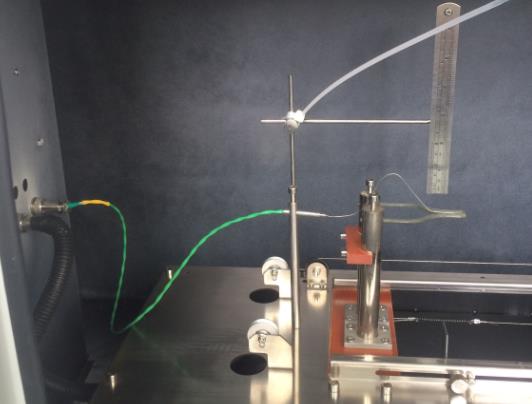

3.渗透检测

相对于前两种检测方法而言,在恰当操作前提下,渗透检测更能够清晰地将包括微小裂纹类缺陷在内的焊缝表面缺陷显露出来。

该方法常规检测步骤包括预处理、预清洗、渗透液喷浸、清洗干燥、现像、检测、后处理等,单次单件检测耗时长,不利于批量多件检测。由于渗透液通常有一定毒性,并且对被检工件的表面状态有一定要求(尤其指清洁程度),因此应用范围受到限制。