1 范围

本标准规定了电驱动减速器试验方法。

2 规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件仅注日期的版本适用于本标准。凡是不注日期的文件,其*新版本(包括所有的修改单)适用本标准。

GB/T 19596-2004 电动汽车术语

QC/T 533-1999 汽车驱动桥 台架试验方法

QC/T 534-1999 汽车驱动桥台架试验评价指标

QC/T 1022-2015纯电动乘用车用减速器总成技术条件

GB 5333-85 汽车驱动桥术语及定义

3 术语和定义

3.1 正转 positive rotation

减速器按规定方式安装,车辆前进时,减速器输入轴的旋转方向为正转。

3.2 反转 reverserotation

减速器按规定方式安装,车辆倒车时,减速器收入轴的旋转方向为反转。

3.3 正驱动 positivedrive

台架试验时,从减速器输入端提供试验动力。

3.4 反驱动 reversedrive

台架试验时,从减速器输出端提供试验动力。

3.5 差速率differential rate

差速器输出两端转速差与差速器输入端转速的百分比。

3.6 滑行 coast

切断减速器输入动力,减速器在惯性作用下继续运转的模式。

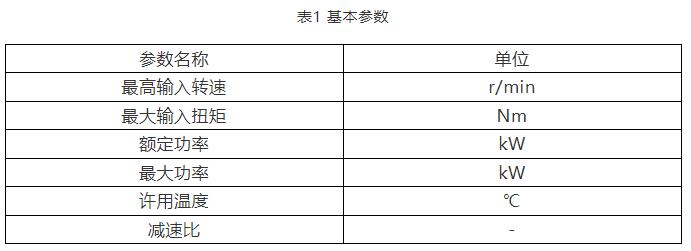

4 基本参数

减速器基本参数见表1。

5 基本要求

5.1 减速器应符合本标准要求,并按规定程序批准的产品图样和技术文件制造。

5.2 减速器的外观应清洁、无锈蚀及氧化现象。

5.3各坚固件、加放油螺塞等应按技术文件规定的紧固力矩拧紧或安装,不应松动和漏装。

5.4 各接合面及油封处不应有渗漏油,满足密封检测的要求。

5.5各运动件应运转灵活,无卡滞异响。

5.6 不应有影响减速器清洁度值的杂物。

5.7 减速器抗盐雾能力应能满足GB/T 10125的有关规定,试验周期不低于48h。

6 台架试验要求

6.1 动态密封性能

试验过程中各密封件不应有“滴”状渗油发生。

6.2 温升性能

试验过程中减速器油温应不大于*高许用温度,且温度-时间曲线应平滑无突变。

6.3 高温性能

试验过程中应没有渗漏油现象,且轴承、齿轮、油封等零部件不应发生烧蚀或有影响减速器正常运转的损坏。

6.4 疲劳寿命

完成疲劳寿命试验后,主要零部件不应有损坏,如断裂、齿面严重点蚀(点蚀面积超过4mm,或深度超过0.5mm)、剥落、轴承卡滞等。

6.5 传动效率

综合传动效率应不小于95%。

6.6 差速可靠性

完成差速器可靠性试验后,差速器应转动灵活,无卡滞异响。

6.7 高速性能

试验期间应没有渗漏油现象,且轴承、齿轮、油封等零件不应有发生烧蚀或影响减速器正常运转的损坏。

6.8 超速性能

试验期间应没有渗漏油、异响现象,且轴承、齿轮、油封等零件不应有发生影响减速器正常运转的损坏。

6.9 静扭强度

静扭强度后备系数应不小于2.5。

6.10 噪声

6.10.1 加载噪声

减速器加载噪声应不大于83dB。

6.10.2 滑行噪声

减速器在惯性作用下运转的噪声值应不大于切断减速器动力前运转的噪声值。

7 清洁度

减速器的杂质总量与其额定加注润滑油比值应不大于每升50mg。

8 总成检测

8.1减速器输出端、输入端位置尺寸与整车连接的位置尺寸应符合设计要求。

8.2 目视检查减速器的外观状况,应无污垢、锈蚀及氧化现象。

8.3 用扭力扳手按扭紧法检查螺栓紧固力矩。

8.4 密封性检测按QC/T 29063.1-2011中6.1.6规定的气密法或浸水法执行。

8.5按规定加注润滑油,启动检测试验台,依次进行正转试验和反转试验,检查减速器有无卡滞、异响,或在专用测试环境下用仪器抽检减速器的噪声。

8.6清洁度检测按QC/T 572、QC/T573和QC/T575的规定执行。

8.7盐雾试验按照GB/T 10125的规定执行,裸露部分面积不小于其在整车安装状态,试验持续时间不低于48h。

9 台架试验设备

9.1 试验设备

减速器台架试验应有以下设备:

a) 在*高输入转速下稳定运转的驱动装置;

b) 连续记录减速器的油温和室温的测量记录仪;

c) 驱动装置;

d) 吸功装置;

e) 转速、扭矩和计时器,测量数据记录仪;

f) 安全装置;

g) 油温控制装置;

h) 可分别控制两输出端扭矩和转速的吸功装置;

i) 声级计或声压数据采集处理系统;

j) 在驱动半轴机构上装备不低于车辆驱动轮转动惯量的储能飞轮。

9.2 设备精度

设备精度应满足以下要求:

a) 转速传感器的准确度不低于0.1级;

b) 扭矩传感器的准确度不低于0.2级;

c) 温度测量精度应控制在±2℃。

减速器总成检测

检测地点

检测周期

报告资质

样品及邮寄要求

价格

实验室遍布全国,就近分配

可加急,最快1.5个工作日(特殊样品除外)

CMA、CNAS、CAL

样品支持快递取送/上门采样,数量及规格等视检测项而定

电议(检测的标准和检测项目数量不同而价格不同)

急速响应

急速响应 全程跟踪

全程跟踪 品质严保

品质严保服务详情

相关标准

检测标准:动物源性食品中农药及兽药残留测试液相色谱-质谱/质谱法 GB/T 21317,SN/T 1751.2,GB/T 21316等标准

检测对象:农药及兽药残留

检测项目:农药及兽药残留多项

检测标准:运输包装用单瓦楞纸箱和双瓦楞纸箱

检测对象:运输包装用单瓦楞纸箱和双瓦楞纸箱

检测项目:外观质量

检测标准:食品安全国家标准 食品接触用金属材料及制品

检测对象:食品接触用金属材料及制品

检测项目:重金属迁移量(砷、镉、铅、铬、镍五项)

检测标准:纺织品 热传递性能试验方法 平板法

检测对象:气凝胶棉

检测项目:传热系数

检测标准:纺织品 热传递性能试验方法 平板法

检测对象:气凝胶棉

检测项目:克罗值

相关商品

相关服务

检测知识