在钢材检测项目中,动态撕裂试验是应用*为广泛的韧性测试方法之一。管线钢由于多服役于低温、 大变形、 动态载荷环境条件, 所以其动态韧断止裂性能就在其产品采购贸易中备受关注。 通过试验,我们可以采用能量准则和断口形貌准则进行材料韧性好坏的评定。因其测试结果与材料的微观断裂特征紧密相关联,又能够用于评定金属材料抵抗裂纹迅速扩展的能力,所以动态撕裂试验常被作为评价管线钢这类钢材的强制性验收指标。

实验设计思路

根据GB/T 5482-2007中的规定,对端部定位自动送样的试验机,试样的长度公差建议为180mm±1mm,试样缺口顶端至试样端部的长度公差建议为 90 mm±1mm。我们的建议是讲公差要求提高到90 mm±0.5 mm。之所以要对端部定位自动送样试验机用试样的加工精度要求进行更为严格的规定,这是因为普通试样缺口顶端至试样端部的长度公差为 90 mm±1 mm,试验时,如果采用端部定位进行自动送样,缺口顶端至试样端部的长度公差将会全部变为缺口顶端与冲击刀刃中心线之间的偏差,造成不满足缺口端部与冲击刀刃中心线之间的偏差在±0.8 mm 之内的规定;同时我们还要考虑试样端部可能存在的未完全清理干净的毛刺、定位块自身可能存在的定位误差等因素,所以90 mm±0.5 mm更为合理。

参考GB/T 229-2020 《金属材料 夏比摆锤冲击试验方法》对冲击试验的要求,我们在试验中增加了对液体冷却或加热介质机械搅拌的要求“采用机械搅拌等方法让介质进行循环以保证槽内温度均匀”,增加了对气体介质的要求“当使用气体介质时,试样与低温装置内表面以及试样与试样之间应保持足够的距离,且试样应至少保温 30min”,增加了对中钳随试样一道冷却的要求“如果采用对中钳手动送样,试验前应将对中钳夹持部位与试样一块进行保温”。

计算机分析测量法

因为需要计算机辅助测量剪切断面率,所以我们提出了计算机分析测量法。大体方法就是,对于试样断口晶状区与纤维区界面轮廓比较清晰、色差对比度比较大的,可使用图像处理软件辅助测量剪切断面率,其通用过程一般为:先对试样断口进行拍照,然后基于图像处理软件中的色差识别功能,采用自动识别或人工手动识别的方法完成晶状区面积的统计,进而计算得到试样的剪切断面率。采用图像处理软件的自动识别功能时,需要对软件进行校准或者比对验证,保证软件的可靠性。

注:高质量拍摄断口形貌是提高剪切断面率测量精度的保证。为获得高质量的断口照片,一方面需要垂直放置试样,利于拍照对焦;另一方面需要整好光照角度与亮度,以获得清晰的晶状区与纤维区界面轮廓。”

试验具体步骤

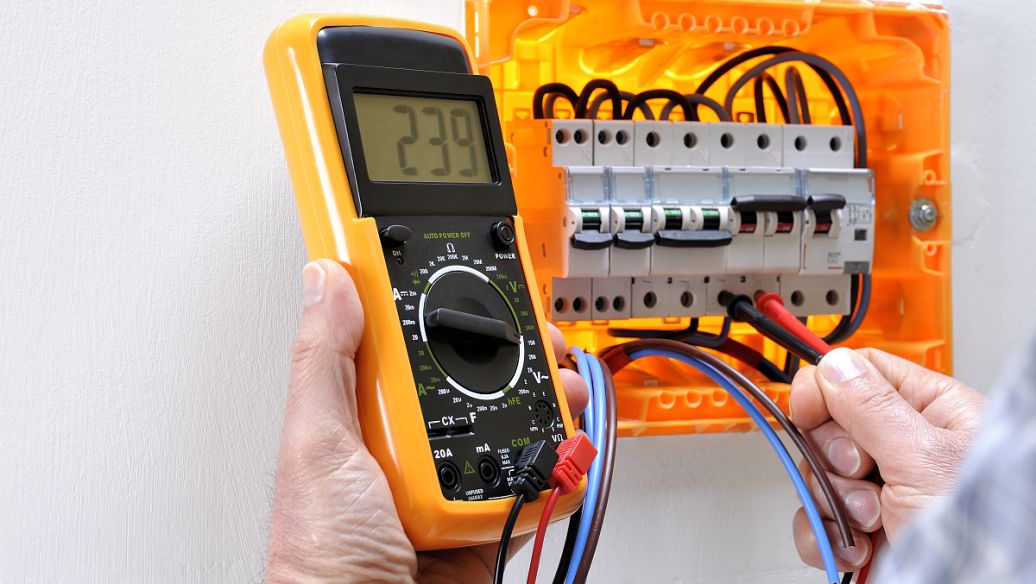

1、试验之前,把试样浸没在装有冷却或加热介质的保温槽筛板上,筛板离槽底至少 25 mm,试样间距至少等于试样厚度。采用机械搅拌等方法让介质进行循环以保证槽内温度均匀。介质的温度与试验温度之差,应控制在±1 ℃范围内,保温时间根据试样厚度按 1 min/mm 计算,但至少保温 15 min。当使用气体介质时,试样与保温装置内表面以及试样与试样之间应保持足够的距离需要,且保温时间不少于30 min。

2、从保温槽内取出试样到冲断,应在 10 s 内完成,如果超过 10 s 而未试验,则应把试样重新放回保温槽内,至少再保温 10 min。不得采用与试验温度明显不同的夹具在缺口附近夹持试样,如果采用对中钳手动送样,试验前应将对中钳夹持部位与试样一块进行保温。

3、应紧贴支座放置试样,并使冲击刀刃中心线与缺口顶端对中,偏差在±0.8 mm 之内。

4、打断试样,记录试验温度与动态撕裂能量值。

5、在每一试验温度下,至少试验两个试样。