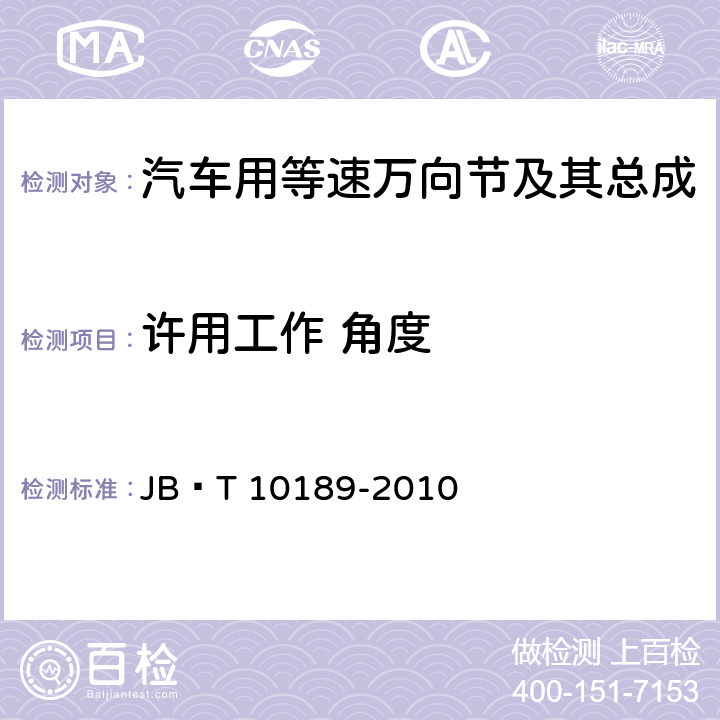

华西棉纺厂用工少是现实逼出来的

**声明万锭用工17人这是华西棉纺厂引进国外先进智能化设备在此阶段用工情况的实时报道,不等于笔者认同用工数。万锭用工与生产平均支数有关,平均80支比平均30支用工更少。问题在于不是为了用工少而赶时髦,而是华西厂招不到人做出的重大决策,选用性能可靠,自动化程度高,有自我诊断、在线纱线断头、用电监测功能等高度智能化的先进设备来替代人,况且目前尽管用工少却能够做出高档次附加值高的产品。那么,庞盛锦先生担心的3-5年后设备运行会出现怎样结局?产品质量是否仍然还能保证,华西人也正在实践论证中,笔者在下面章节做了说明。

盲目减人不能以牺牲产品质量为代价

当然,笔者非常赞同庞盛锦先生所讲其中观点,即万锭用工减人不是盲目的减人,把很多必要的工作都减了。笔者去过不少工厂,高层在介绍工厂整体情况时,都会不由自主炫耀万锭用工已经达到XX以下,似乎用工少代表高水平。如果有技术支撑另当别论。有相当数量的厂家,并不具备减人条件,目前,有两种现象:一种是基于成本压力,行政命令,每年按百分比减人,而技术改造未能跟上。另一种是招不到人,细纱缺人开不齐车,尤其节假日、高温季节开始强行减人,运转操作工首当其冲,从增加工作时间,8增至12小时,其次,盲目扩台,以增加薪金为筹码,*高工资开到突破9000元/月。车还是那个车,维修工却不是那个维修工,细纱一个队短车6人负责36台车,有时仅剩下4、5个人干活,钱可能多拿了,设备并没有提升维修质量,甚至下降了,故障率,断头率没有下降,此类条件,挡车工扩台的结果只能牺牲产品质量为代价。据笔者经常所见,一旦到了缺人阶段,基本上管理层顶工人并不稀罕,甚至由于实验室用工太少,没有备用工,总经理均有可能顶替实验工作或者其他打杂工作。这种恶性缺人不仅造成管理混乱,而且人员流失加剧。

减人要依据科学规划减人,要有设备可靠性做保证

纺纱原本密集劳动用工型,上世纪80年代初一般用工万锭均在200-300人,过去国产设备虽然性能远不如现在,但老设备强调复杂细致维修,强调设备状态,通过用工多,分解管理来保证。

技术进步大幅解放劳动力,清梳联、自动络筒、自动换筒、自动运输设备等新科技智能化推行使用工明显下降,万锭用工可以在30~60人。近十年对工艺与操作发散思维充分运用使减少用人更有了用武之地,加上细纱集体落纱长车推广,大定量、大牵伸、大条桶、大卷装、无包卷整体换桶、换粗纱等密集运用纺织行业,使用工水平一降再降,这是我国纺织现代化与世界接轨的必然趋势,不等于每个工厂可以随意减人。

我国仅纱厂数千家,品种成千上万,万锭用工不可能一刀切,工艺流程长,有特殊质量要求的用工就多,例如色纺纱万锭可能100人左右,A字设备,生产效率低,故障高,维修频繁,万锭用工同样居高不下。FA系列设备自动化、机电一体化合理配置,万锭用工减至60人左右。而近几年推出的高性能纺纱设备,CPU软件升级版,新型清梳联设备、集体自动落纱细纱机、粗细络联设备等大量采用性能可靠机电器材,免加油长寿命轴承(5年以上)、用3D数控智能加工的零部件、齿轮、机架等,万锭用工达到30以内。

大家有否想过,为何不少私企至今宁可花巨资进口像立达并条机及精梳机的前纺设备,故障率少有目共睹,即便3-5年后,只要按厂方说明书去维护也不会增加多少工作量。*明显例子,国产并条机过去选用廉价轴承,不到3个月换一次,现在改用国际品牌轴承,几年不用换。加上关键轴承套选用品牌耐用密封免加油结构,胶辊选用抗缠绕高速耐磨材料,同样做到长期无故障不是梦。事实上,门槛精明的企业主购置设备前,都会给纺机厂一张详细的关键器材、电器配置清单,必须知名品牌配置。反之,一些老板图便宜买进的设备因为器材太滥,一年都开不正常,亲身经历买来的集体落纱长车原本期待一人看2台,*后故障率太高,2人看一台。说明选用可靠器材及部件是关键。

减人要优化企业整体资源科学进行

除了设备因素,要综合调度企业资源要素,处理好节约用工和稳定员工的矛盾,采用柔性激励措施,才能追求效益的*大化,才能保障产质量的*优化。

加强用工管理的细节化,运转细纱减人是重点。操作项目可分离,例如挡车与换粗纱分离,采用集中换纱。细纱挡车与部分清洁分离,扩大层次,减轻工作强度,也能适度扩大看台能力。综合上述效果,中支及以上品种等工作量可达到 30-40 台;也可合并,使用集落细纱机长车,在断头率、留头率保证前提下,集挡车、落纱于一岗,在保持挡车看台量不变条件下,取消落纱工种;提高操作工巡回速度,用“手扶刹车式踏板滑轮车”挡车,加快巡回速度、提高接头效率和接头片段质量,尤其环锭纺及转杯纺长车扩大看台十分有效。

纺纱设备两种并存的维修模式

按纺纱企业装备维修方式大致分两类,一类我国上世纪纺纱设备采取传统设备维修模式。多数企业较多实行专业保全工对设备的巡检,做到日常点检、定期点检和精密点检或者重点点检。做得更细的则是是坚持“区域包干到队、责任包机到人、全天任何时段、确保设备完好”的原则,“五包一挂”包干责任制,即包产量、包质量、包完好、包消耗、包安全,一挂指个人工作业绩直接与绩效工资挂钩。山东聊城冠星纺织集团仍然坚持传统设备大修制度,做到周期维修与状态维修并存互补。强化设备管理,每年开展设备运转操作比武,重奖创新人才,狠抓预防性维修防止中夜班故障。并通过提高专业技术人员水平确保企业产品质量获得客户信赖,值得钦佩。

另一类是进入本世纪的高性能纺纱设备采取精益化状态维修模式。纺织设备管理要有所为有所不为,引用国际先进管理模式如TPM“全员生产维修”,实行精益化设备管理。所谓精益化设备管理,就是用精益思维、精益方法,追求无故障安全生产*高境界。状态维修是欧美发达国家早已推行的设备维修新模式,是基于本身设备有在线检测装置、人机对话、数字显示故障、远程监控,加上配置的器材、零部件安全、可靠、耐用,完全可以引用状态维修的做法,通过改革传统大小平车,重点检修的维修模式,降低昂贵保全保养用工成本。状态维修的核心是事先检测,事后控制。贯彻计划状态维修和随机状态维修相结合的维修管理模式,使这些企业取得减负增效的经济效益,国内不少大型知名纺纱企业在精益化状态维修模式取得较为成功经验。

结合国情,循序渐进进行减人

用工是按“事”定人,是以满足产品质量为前提,如果先把“人”指标压下来,势必造成把原本该做的项目给去掉了,*终可能因为产品得不到客户认可影响企业的生存。企业情况千差万别,不能一概而论万锭多少人,有的企业做得很扎实,**加强技术改造,针对关键工序关键设备故障率高的部位追求零故障、零维修和价值流创造,强调对设备寿命周期的全过程管理,精良的设备才具备减人条件。每年初对上年情况设备、品种及管理进行论证,有潜力挖就适当减人,而不是行政命令必须达到多少用工指标更加人性化。

总之,只有真正执行到位,设备基础工作扎实精干,高效规范,台台车有人管,人人有职责,从而*大限度发挥设备效率与效能。万锭用工减少才能心中有数。纺纱企业节约用工与稳定员工是一项系统工程,应同提高效率、加强细节工作等多个方面结合,夯实管理、技术、设备等基础,才能得到有效保障。

更多内容请关注

中国百检网(www.baijiantest.com)