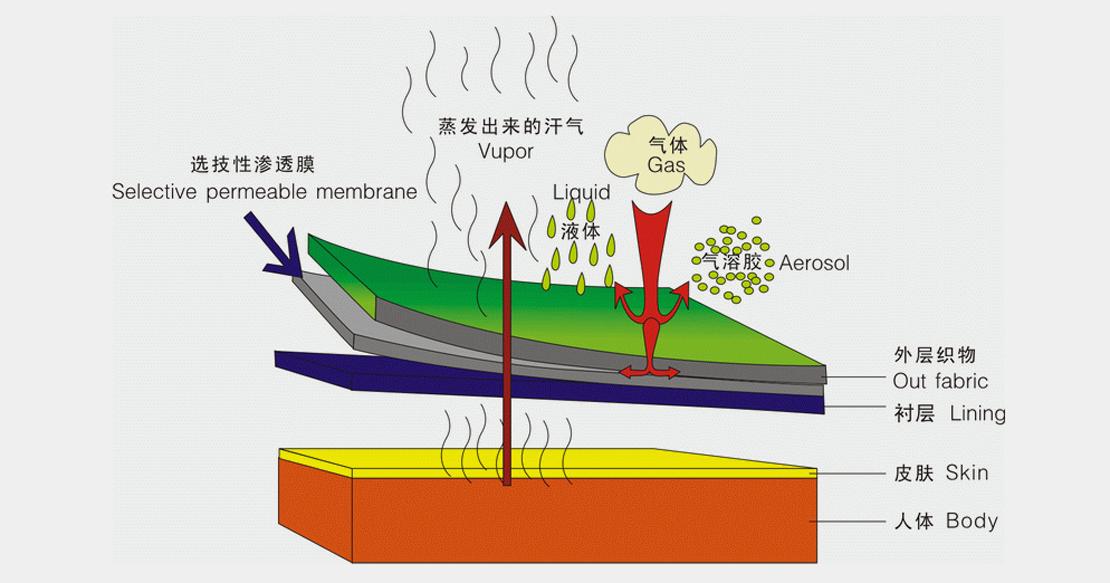

牻衲晗掳肽暌岳矗日本制造业的声誉不断受到重创。11月底,继神户制钢所、三菱材料之后,全球*大的碳纤维生产商日本东丽株式会也承认旗下生产轮胎用线材的子公司Toray Hybrid Cord Inc数据造假行为,让“日本制造、日本匠人”再次走下神坛。 |

日本制造走下神坛中国碳纤维国家队用半世纪突破技术封锁

百检网 2021-12-07

百检能给您带来哪些改变?

1、检测行业全覆盖,满足不同的检测;

2、实验室全覆盖,就近分配本地化检测;

3、工程师一对一服务,让检测更精准;

4、免费初检,初检不收取检测费用;

5、自助下单 快递免费上门取样;

6、周期短,费用低,服务周到;

7、拥有CMA、CNAS、CAL等权威资质;

8、检测报告权威有效、中国通用;

客户案例展示

相关商品

版权与免责声明

①本网注名来源于“互联网”的所有作品,版权归原作者或者来源机构所有,如果有涉及作品内容、版权等问题,请在作品发表之日起一个月内与本网联系,联系邮箱service@baijiantest.com,否则视为默认百检网有权进行转载。

②本网注名来源于“百检网”的所有作品,版权归百检网所有,未经本网授权不得转载、摘编或利用其它方式使用。想要转载本网作品,请联系:service@baijiantest.com。已获本网授权的作品,应在授权范围内使用,并注明"来源:百检网"。违者本网将追究相关法律责任。

③本网所载作品仅代表作者独立观点,不代表百检立场,用户需作出独立判断,如有异议或投诉,请联系service@baijiantest.com