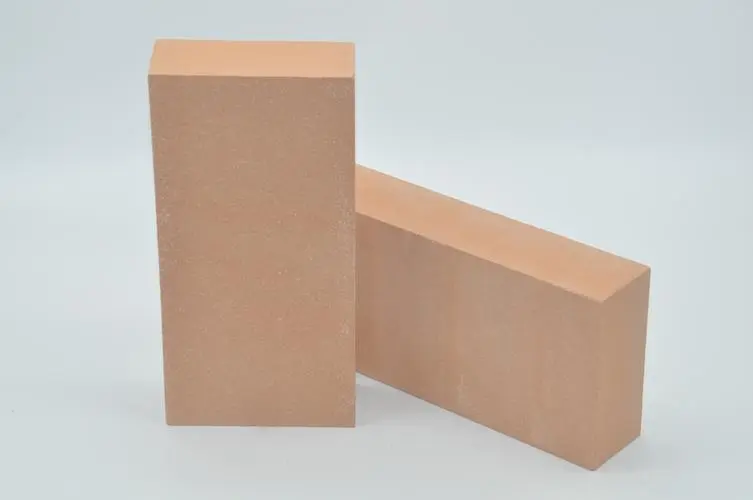

烧成后的耐火砖制品,需要进行拣选和理化性能的测试,以鉴别产品是否符合预期的形状、尺寸、组成及性能的要求。外观拣选是检查耐火砖制品是否有开裂、变形、火痣、熔洞、缺损、生烧或过烧、公差等。化学成分及显微组织结构主要用化学分析、荧光X射线分析、X射线衍射分析、以及岩相、金相分析等手段来测定。一些物理性能的测定,包括体积密度、气孔率、吸水率、耐火度、荷重软化温度、热导率、线热膨胀、抗热震性、电阻率、介电常数、介质损耗、介质击穿、机械强度、硬度、弹性模量等,都有专用的测试设备和标准的测试方法。至于制品在酸、碱、盐、金属、玻璃及气体等各种化学环境中的化学稳定性,则往往根据不同耐火砖制品的不同用途而采用特殊手段或模拟试验的方法来测定和判断。不符合标准的项目应从制造过程中追溯。

例如,耐火砖外观出现质量问题:

1)生烧或过烧,应追溯装窑方式、烧成温度和保温时间等;

2)疏松,应追溯原料烧结质量、成型坯体质量、泥料颗粒级配、烧成制度等;

3)尺寸公差大,应追溯原料性能、泥料粒度分布、模型设计缩放尺比例、模型尺寸、装窑方式及烧成制度等。

4)变形,应追溯泥料,装窑方式和烧成制度等;

5)开裂,应追溯原料处理质量,配料比例及泥料水分,成型质量,干燥质量,烧成制度等;

6)层裂,应追溯泥料粒度分布及泥料水分,成型质量;

7)缺角缺棱,应追溯干燥后的坯体质量,模型质量,搬运质量;

8)溶洞,应追溯原料低熔物杂质,原料净化处理质量,生产过程混入杂质;

9)火痣,应追溯装窑方式和烧成过程热工工况等。

如耐火砖内在指标出现问题:

1)化学成分(主成分、次成分、杂质)、矿物组成(种类、数量、晶体大小分布、气孔大小分布,液相数量的分布等)不符合预期要求,应追溯原料成分,配料比例是否恰当,烧成制度是否合理;

2)体积密度、气孔率不达标,应追溯泥料质量、素坯质量,烧成制度等;

3)透气度,应追溯配料比例,素坯质量,烧成制度等;

4)强度(耐压强度、抗折强度、抗冲击强度),应追溯泥料质量、素坯质量、烧成制度等;

5)电阻、绝缘强度,应追溯原料性质、配料比例、烧成制度等;

6)耐火度,应追溯原料性质;

7)热膨胀、重烧线变化,应追溯原料性质、配料比例、泥料性质、素坯性质、烧成制度等;

8)热导率,应追溯原料性质、素坯性质、烧成制度;

9)抗热震性,应追溯原料性质、配料比例、泥料性质、烧成制度;

10)高温荷重软化,应追溯原料性质、泥料成分和粒度分布、成型质量、烧成制度等。