鞋业、服装企业将大数据应用延伸到生产环节,私人定制更火。“传统行业太苦了,没投资没关注没科技。传统行业像一堆干柴,一旦被科技和资本点燃,会燃起熊熊烈焰,散发出压抑已久的巨大能量。”上个月刚刚与微软合作推出鞋业标准化产品的智标科技创始人陈卫东,写下了这几句话,押注这个风口。

作为制造业重镇的东莞,在1月9日举行了“互联网+传统企业转型升级高峰研讨会”,中国互联网工业联盟以及外地、本土企业解码“互联网+先进制造”、数字化管理、个性定制化生产等实战秘籍。

趋势改变:互联网+传统支柱产业

说到互联网+,东莞许多传统企业并不陌生,尤其服装鞋帽行业,都进驻电商平台扩展销路。但这还不够。

刚过去的这个周末,世界十大鞋业制造商之一的兴昂国际,结束在东莞大岭山分厂兴昂厂的生产。消息引起对于东莞传统产业的反思。

“现在大部分鞋厂毛利不高,有的卖出一双鞋的利润,不过几块钱甚至几毛钱。”东莞的鞋业垂直平台“鞋博士”运营者王勇均介绍,人工成本高企是包括兴昂在内的鞋企的难题,更有效的“互联网+”还应该从销售环节上溯到生产中去,才能让传统产业有质的改变。

“我们思考的不是兴昂怎么了,因为他在湖南、在海外都有生产;而是考虑传统产业的这个模式怎么了,一个时代即将结束,2016年将开启中国智造元年。”制鞋业内人士王国权所谈的“元年”并非空穴来风,在1月8日的国家科技奖励大会上,国务院总理李克强也提出在传统产业广泛开展“互联网+”行动。

中国是世界*大的鞋类生产区,年产近156 0190 2607亿双鞋,位居**,每年有近百亿双鞋销往世界各地,出口鞋数量及金额分别占世界的73%和40%,也位居**。然而,在如此巨大的产销市场背后,许多鞋厂还是劳动密集型大户,因为鞋业没有制定标准化,所以生产必须依赖人工以及传统工艺技术。

这也阻碍了该产业机器换人的大势。

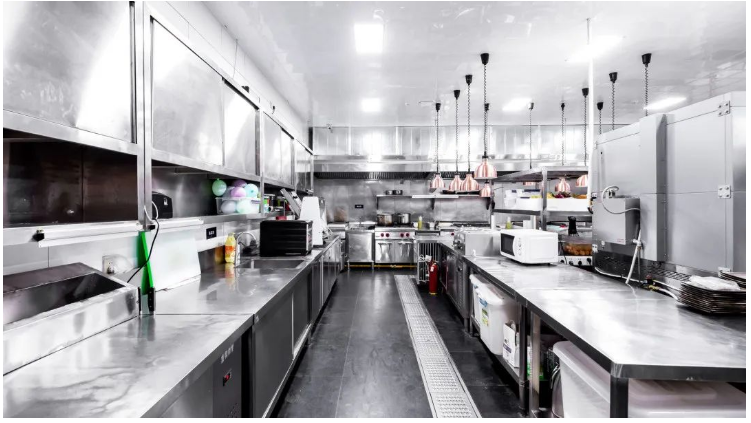

“鞋是为脚而生的。没有对人类脚型数据的积累,没有对脚型大数据的标准化分析和分类应用,就没法自动化,也没法机器换人。”陈卫东要做的事,就是有规模有计划地搜集世界各地的标准化脚型大数据,并以此推动制鞋产业的鞋楦标准化和标准鞋材的配套,采用数字化和本土模具注塑技术,将鞋类重要部件中底的生产自动化,以此推动整条流水线和不同厂区的整体自动化和效率提升。

鞋业自动化能比传统工艺节省2/3的人工成本,让鞋业“从人力密集型向自动化智能化颠覆性发展”。这就是微软与智标科技这样一家东莞企业合作所看重的前景。兴昂国际已经是智标的重要客户之一,现还在东莞的兴鹏厂和兴雄厂与智标的合作正在顺利推进。

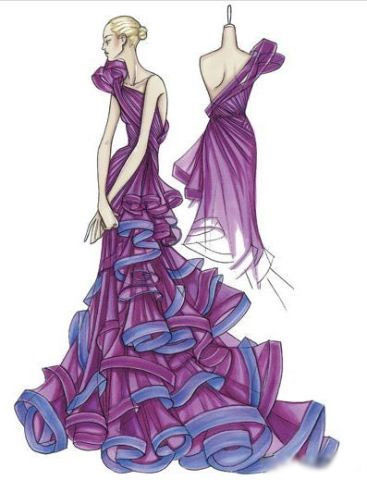

相似的变革,也悄然发生在东莞的服装领域。

在东莞厚街耕耘30年的的文华制衣厂,启用比朗科技研发的服装定制系统,可以像拼图游戏一样将领子、袖子、纽扣聚在一起,形成了一个衬衫的3D成衣模型。在3D模型上还可以修改参数,系统将通过逻辑运算,再次生成不同身型的成衣。